پوششهای ضدآتش در صنعت نساجی؛ پیشرفتهای نوین برای ایمنی بیشتر و عملکرد بهتر

امروزه صنایع نساجی بیش از هر زمان دیگری به دنبال تولید پارچههایی با کارایی چندگانه هستند؛ پارچههایی که در

کنار زیبایی، راحتی و دوام، از ایمنی بالا در برابر حرارت و شعله برخوردار باشند و در عین حال ویژگیهایی مانند

ضدباکتری بودن، مقاومت در برابر آلودگی و خاصیت خودتمیزشوندگی داشته باشند. یکی از مؤثرترین راهکارهای تحقق

این هدف، استفاده از پوششهای عملکردی (Functional Coatings) بر پایه فناوریهای نوین و مواد پیشرفته است.

ضرورت استفاده از پوششهای ضدآتش در نساجی

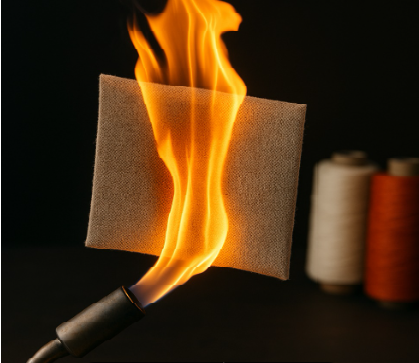

در بسیاری از کاربردهای صنعتی و خانگی، خطر آتشسوزی یکی از اصلیترین تهدیدها برای ایمنی افراد و تجهیزات

محسوب میشود. منسوجات بدون اصلاح حرارتی، به دلیل ماهیت آلی الیاف، بهسرعت آتش میگیرند و شعله را

گسترش میدهند. استفاده از پوششهای ضدآتش، نهتنها باعث افزایش ایمنی کاربران نهایی میشود، بلکه به رعایت

استانداردهای ملی و بینالمللی مانند NFPA 701 و EN ISO 11612 کمک میکند.

پارچههای ضدآتش کاربرد گستردهای در صنایع مختلف دارند، از جمله:

پوشاک کارگاهی و لباسهای ایمنی کارکنان پالایشگاهها و صنایع نفت و گاز

منسوجات دکوراسیون داخلی هواپیما، قطار و خودرو

مبلمان و پردههای مقاوم به شعله

تجهیزات پزشکی و بیمارستانی با قابلیت شستوشوی مکرر

تکنیکهای نوین پوششدهی پارچهها

در سالهای اخیر، روشهای پیشرفته و دقیقتری برای اعمال این پوششها روی پارچهها توسعه یافتهاند. مهمترین

این روشها عبارتاند از:

Dip-Coating و Spray-Coating: دو روش سریع و اقتصادی که امکان پوششدهی یکنواخت سطح پارچه را

فراهم میکنند. در این روشها محلول یا سوسپانسیون ماده ضدآتش روی سطح پارچه توزیع میشود و پس از

خشککردن و پخت، لایه محافظ تشکیل میشود.

Sol–Gel: فرآیندی پیچیده که با واکنشهای شیمیایی در دمای نسبتاً پایین، لایههای مقاوم، متراکم و چسبنده بر

سطح الیاف ایجاد میکند. پوششهای Sol–Gel بهویژه برای بهبود مقاومت حرارتی و شیمیایی پارچهها

مناسباند.

Layer-by-Layer Assembly: تکنیکی مبتنی بر ایجاد لایههای متناوب بار مثبت و منفی (به کمک

پلیالکترولیتها) که میتوان ضخامت و ترکیب هر لایه را دقیقاً کنترل کرد. این روش قابلیت شخصیسازی

بالایی برای ترکیب چند خاصیت عملکردی (ضدآتش، ضدباکتری، ضدآب) در یک پوشش واحد دارد.

Plasma Treatment و UV Curing: فناوریهای نوینی که در سطح نانو موجب اصلاح سطح الیاف و ایجاد

پیوندهای قوی بین پوشش و زیرلایه میشوند. این روشها دوام پوشش را در برابر شستوشو و سایش افزایش

میدهند.

مواد مؤثر در ایجاد خاصیت ضدآتش

پژوهشهای اخیر نشان دادهاند که ترکیب مواد معدنی و پلیمرهای ویژه میتواند بهطور قابل توجهی کارایی

پوششهای ضدآتش را بهبود دهد. برخی از مهمترین مواد مورد استفاده عبارتاند از:

نانوذرات فسفری و فسفوناتها: این مواد به افزایش پایداری حرارتی کمک کرده و هنگام قرارگیری در

معرض شعله، با تشکیل یک لایه کربنی مقاوم (Char) مانع گسترش حرارت و شعله میشوند.

هیدروکسیدهای معدنی مانند هیدروکسید آلومینیوم و هیدروکسید منیزیم: این ترکیبات طی فرآیند تجزیه گرمایی،

آب آزاد میکنند و دمای سطح پارچه را کاهش میدهند.

کیتوسان و نانوذرات نقره: ترکیبی دوستدار محیط زیست که علاوه بر خاصیت ضدآتش، ویژگیهای

ضدباکتری، ضدقارچ و ضدبو ایجاد میکند. این مزایا بهویژه در منسوجات پزشکی و پوشاک ورزشی اهمیت

دارند.

ذرات فوتوکاتالیستی مانند TiO₂ و سیلیکا: این مواد موجب خاصیت خودتمیزشوندگی، افزایش مقاومت در برابر

اشعه UV و بهبود دوام مکانیکی سطح پوشش میشوند.

پلیمرهای فسفردار و سیلیکونی: ترکیبات آلی پیشرفتهای که بهعنوان ماده زمینه (Matrix) عمل کرده و

همزمان خاصیت انعطافپذیری و مقاومت حرارتی بالا ایجاد میکنند.

چالشها و فرصتها

هرچند فناوریهای پوششدهی ضدآتش در سالهای اخیر پیشرفت چشمگیری داشتهاند، اما مسیر تجاریسازی و تولید

انبوه همچنان با چالشهایی روبهروست:

حفظ لطافت و راحتی پارچه: برخی پوششهای ضخیم یا مواد معدنی سنگین باعث کاهش انعطافپذیری و

نرمی منسوجات میشوند.

دوام در برابر شستوشو و سایش: تداوم عملکرد ضدآتش پس از چندین چرخه شستوشو از دغدغههای

اصلی تولیدکنندگان است.

هزینه بالای برخی مواد پیشرفته: بهویژه نانوذرات و پلیمرهای خاص که در مقیاس آزمایشگاهی در دسترساند

اما برای تولید صنعتی نیاز به کاهش هزینه دارند.

رعایت مقررات زیستمحیطی و سلامت مصرفکننده: استفاده از برخی ترکیبات هالوژنه یا رزینهای قدیمی

میتواند مخاطرات زیستمحیطی داشته باشد؛ درنتیجه گرایش بهسوی شیمی سبز و مواد بیخطر در حال

افزایش است.

آینده پوششهای ضدآتش

پیشرفتهای شتابان نانو فناوری، بیوفناوری و شیمی پایدار باعث شده افق روشنی برای تولید پارچههای هوشمند و

ایمن ترسیم شود. به کمک این فناوریها، اکنون میتوان منسوجاتی تولید کرد که علاوه بر مقاومت در برابر آتش،

ویژگیهایی مانند:

ضدباکتری و ضدقارچ

خودتمیزشوندگی

مقاومت در برابر UV

تنفسپذیری مناسب

قابلیت بازیافت

را در یک بستر واحد فراهم کنند؛ بدون آنکه به سلامت انسان یا محیط زیست آسیبی وارد شود.

نتیجهگیری

افزودن پوششهای ضدآتش نوین به منسوجات، گامی مهم در ارتقای ایمنی صنایع مختلف مانند پوشاک کارگاهی، مبلمان،

حمل و نقل و تجهیزات پزشکی است. این فناوریها نهتنها موجب افزایش ضریب اطمینان ایمنی میشوند، بلکه با کمک

به بهبود کیفیت و ارزشافزوده پارچهها، فرصتهای جدیدی برای صادرات و توسعه بازار فراهم میکنند.

آرمان شیمی افروز با بهرهگیری از دانش فنی و راهکارهای تخصصی در حوزه پوششهای صنعتی و مواد شیمیایی

پیشرفته، آماده همکاری با تولیدکنندگان محترم برای ارتقای سطح ایمنی و کیفیت محصولات نساجی کشور است. برای

دریافت مشاوره فنی یا اطلاعات بیشتر، میتوانید با کارشناسان ما تماس بگیرید.

منبع:

Rovira J. et al. (2025). Functional coatings for textiles: advancements in flame resistance. RSC

Advances.