نقش ضدکف در صنعت نساجی

کف، به طور کلی یک سیستم کلوئیدی از گازهای پراکنده یا به دام افتاده به صورت حبابهای ریز است. یعنی در اصل از مجموعهای از حبابها تشکیل شده است. کفها اساساً ناپایدار بوده و در نتیجه خود از بین میروند و ثبات آنها از دیگر عواملی همچون انرژی آزاد سطحی گاز / مایع تعیین میشود.

کف تولید شده به دلیل گردش شدید محلول داخل حمام درحضور مواد افزودنی مختلف بر پایۀ سورفکتانت و هوا در طی فرایندهای نساجی ، میتواند اثرات مخربی را ایجاد کند.

مشکلات ناشی از وجودکف در فرآیندهای مرطوب نساجی عبارت است از:

1-کف متراکم، منجر به درگیر شدن پارچه در نتیجه توقف ماشینآلات ، جذب و رنگرزی نایکنواخت میشود.

2-در رنگرزی کلاف نخ و پارچههای حلقوی ، کف کردن محلول رنگ داخل حمام رنگرزی باعث شناور شدن مواد و در نتیجه نایکنواختی رنگرزی میشود.

3-کف موجود درخمیر چاپ، به ویژه در چاپ روتاری و غلتکی میتواند باعث ایجاد لکههای به اصطلاح"چشم ماهی" روی پارچههای چاپ شده، شود.

برای از بین بردن مشکلات فوق، کنترل کف با بهینه سازی دقیق پارامترهای فرآیند و استفاده ازضدکف و ... لازم است.

از لحاظ فنی ،اصطلاحde-foaming agent و anti-foamingagent دو اصطلاح متفاوت هستند. اصطلاح de-foamerبه محصولی گفته میشود که برای از بین بردن کف ایجاد شده اضافه میشود. درحالی که مادۀ anti-foam محصولی است که به منظورجلوگیری از ایجاد کف به سیستم اضافه میشود.اما به طورکلی در ویرایش فارسی به هردو محصول اصطلاح عمومی ضدکف گفته میشود.

ساختار شیمیایی ضدکفها :

بیشتر ضدکفها از پنج جز تشکیل شدهاند که ساختار آنها شامل مادۀ اولیۀ ضدکف، مادۀ ثانویه، کریر، امولسیفایر و پایدارکنندها است .

جزء یکم :

جزء فعال ضدکف بوده و شامل گروههای بزرگ هیدروفیلیک(آبدوست) است. از این دسته موادی همچون، سیلیکونها، آمیدهای چرب ، واکسهای هیدروکربنی ، اسیدهای چرب و استرهای چرب را میتوان نام برد .

جزء دوم :

این جزء به اندازۀ کمی در ضد کف بکار میرود و با پدیدآوردن یک ویژگی فیزیولوژی با جزء اول همکاری مینماید . جزء دوم ضدکف عاملی است که ویژگی سطحی جزء اول را با دگرگون نمودن اثر پخش شوندگی، حلالیت و یا ویژگی کریستالینیتی تغییر میدهد . این جزء موادی همچون؛ الکلهای چرب، سیلیکونها و روغنهای شامل پلیمرهای غیر محلول را در بر میگیرند .

جزء سوم :

کریرها یا حاملها، این مواد میتوانند هیدروکربنهای روغنی یا آب ، الکلهای چرب و یا حلالها باشند.

جزء چهارم:

ترکیب جزء اول و دوم نامحلول است و باید آن را بصورت امولسیون در آورد . چون ضدکفها با سطوح کف تماس برقرار میکنند بنابرین باید بگونهایی تولید شوند که به آسانی دیسپرس شوند. مواد امولسیفایر یا پخشکننده نقش اصلی را در این مرحله بازی میکنند . ازاین قبیل مواد میتوان به موارد زیر اشاره کرد : اتوکسیلات ها ، استرها ، الکل سولفاتها

جزء پنجم :

مواد پایدار کنندۀ ضدکفها موادی هستند که به پایداری و دوام آنها کمک میکنند. ازاین مواد میتوان به روغن قرمز ، سولفاتهای نفتالین بوتیل الکل اشاره کرد .

مکانیزم عملکرد ضدکفها

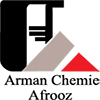

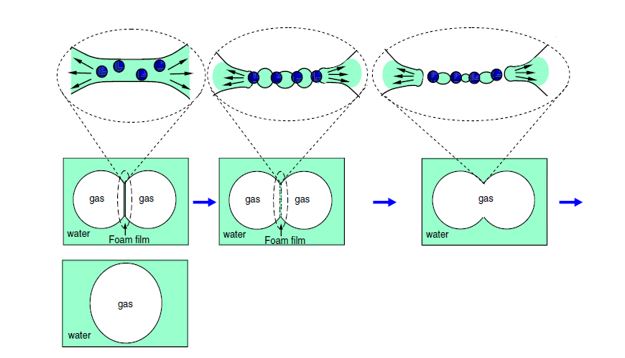

ماهیت سطح فعالی ضدکف سبب پخش سریع آن روی فصل مشترک آب و هوا میشود. این امر خصوصاً درمواردی اتفاق میافتد که فصل مشترک با مواد سطح فعال پایدارکنندۀ کف پوشانده شده باشد. مکانیزم عملکرد ذرات آبگریز ضدکف یه این ترتیب است که در ابتدا ذرات در محلول کفدار پخش شده سپس با سوراخ کردن سطح حبابها در فصل مشترک و سپس داخل حباب پخش شده و منجر به ترکیدن حبابها میشود. در شکل1-1 و 1-2 مراحل متوالی از مکانیسم از بین رفتن کف توسط ذرات آب گریز ضدکف نشان داده شده است.

شکل 1-1 مراحل متوالی مکانیسم از بین رفتن کف توسط ذرات آب گریز

شکل1-2 نحوۀ عملکرد شماتیک ذرات ضدکف

ضدکف ها به ترتیب زیر باعث شکست حبابها و در نتیجه از بین رفتن کف میشوند.

1-پخش شدن ضدکف در محلول کفدار

2- انتقال ذرات ضدکف به فصل مشترک حبابها

3-ورود ذرات به فصل مشترک گاز/مایع

4-پخش شدن

5-ترکیدن حباب

درحین فرایندهای مرطوب نساجی ازقبیل آهارگیری، سفیدگری، شست و شو، رنگرزی، تکمیل و...کف زیادی ایجاد میشود بنابراین انتخاب ضدکف مناسب با توجه به پارامترهایی مثل pH، دما، نوع ماشین، نیروهای برشی و محیط کف حائز اهمیت است.

از معیارهای مهم انتخاب ضدکف مناسب میتوان به موارد زیر اشاره کرد:

1-حالت سیستم کف از نظر همگن بودن آن

2-ویسکوزیتۀ محلول

3-غلظت بحرانی میسل ها (CMC)

4-نوع سورفکتانت: یونی، غیر یونی یا مخلوط

5-کشش سطحی محلول

6-دمای عملیاتی

7-pHمحلول

ضد کف های مورد استفاده در نساجی به طور گسترده به دو دسته تقسیم میشوند.

1)ضدکفهای سیلیکونی

2)ضد کفهای غیرسیلیکونی مانند روغنهای معدنی، آلکیل فسفات و کوپلیمر دستهای اکسیداتیلن/ اکسیدپروپیلن

ضدکف های غیر سیلیکونی در محیط های قلیایی شدید و دمای بالا استفاده نمیشوند. کارایی ضدکفهای غیر سیلیکونی کمتر از ضدکف های سیلیکونی است اما با این حال مشکل ایجاد لکه توسط روغن سیلیکون در این مواد وجود ندارد. همچنین در مقایسه با ضدکف های پایۀ سیلیکونی بسیار ارزانتر هستند.

مرجع:

textiletoday.com

textiledb.ir