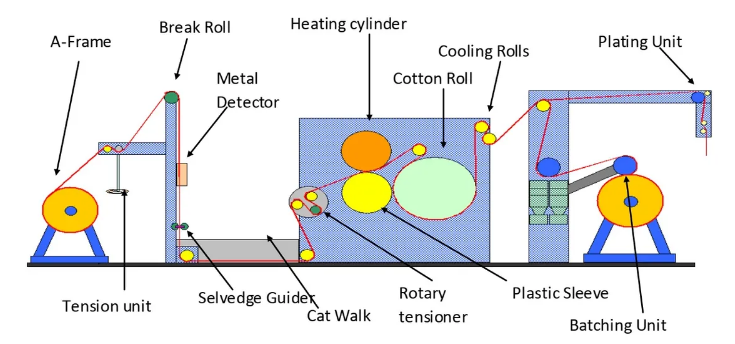

با اعمال همزمان دما، نیرو و رطوبت، سطح منسوجات اصلاح میشوند. این عمل همزمان را کلندر کردن میگویند.

کلندرینگ در صنعت نساجی با عبور منسوج از بین دو غلتک یا

درام گرم، انجام میشود که سرعت چرخش و فشار درام گرم شده ممکن است متناسب با نیاز تغییر کند.

منسوجات میتوانند با روشهای مختلفی تحت فرایند تکمیل قرار

گیرند. در این میان روش کلندرینگ یک روش تکمیل مکانیکی به حساب میآید که باعث

زیبایی بیشتر پارچه میشود.

کلندرینگ تاثیری همانند اتو کردن روی پارچه دارد و از چروک شدن پارچه جلوگیری میکند.

مزایای کلندرینگ:

1. کلندر در

کار با پلیمرهایی که به حرارت حساس هستند بسیار خوب عمل میکند زیرا باعث تخریب

حرارتی بسیار کمی میشود.

2. در اختلاط

پلیمرهایی که حاوی مقدار زیادی مواد افزودنی جامد هستند که به خوبی مخلوط یا

گداخته نشدهاند، خوب است.

3. در کلندر

مقدار بیشتری مذاب نسبت به اکستروژن تولید میشود.

معایب کلندرینگ:

1. انجام این فرآیند بسیار پرهزینه است.

2. اگر ضخامت لایه کمتر از 0.006 اینچ باشد، امکان ایجاد سوراخ

یا حفره روی لایه وجود دارد..

3. اگر ضخامت لایه بیشتر از حدود 0.06 اینچ باشد، خطر گیر

افتادن هوا در لایه وجود دارد.

4. بنابراین رسیدن به ضخامت مطلوب فرآیند بسیار دشواری است.

دربارۀ کلندرینگ بیشتر بدانید:

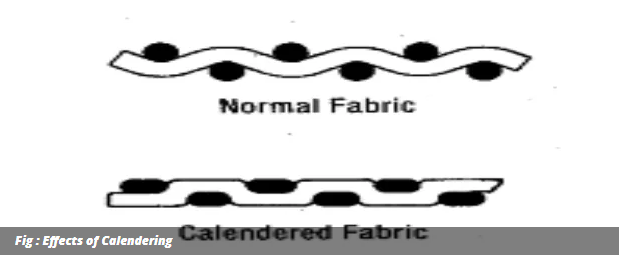

1. باعث ایجاد ظاهری کاملا براق روی پارچه میشود.

2. زیردستی صاف، براق و ابریشمی به پارچه میدهد.

3. فاکتور پوشش پارچه را افزایش میدهد.

4. پارچه را فشرده کرده و در نتیجه باعث کاهش ضخامت میشود.

5. با مسطح کردن نخها باعث بسته شدن و جمع شدن نخ ها و در نتیجه

پر شدن فاصلۀ بین نخهای تار و پود میشود.

6. باعث کاهش نفوذپذیری هوا با تغییر در تخلخل پارچه میشود.

7. شفافیت پارچه را افزایش میدهد.

8. لغزش نخها را کاهش میدهد.

9. باعث صاف شدن نمیچه نخها میشود.

10. تحکیم و تثبیت منسوجات بیبافت

تاریخچۀ کلندرینگ:

کلندرهای سادۀ مکانیزه شده در اواسط قرن هجدهم پس از ورود

به انگلستان از فلاندر در قرن هفدهم، رایج بودند. نوع خاصی از کلندرها به نام کلندرهای

اصطکاکی در سال 1805 توسط ویلیام اسمیت ثبت شد و کلندر شراینر در حدود سال 1895

ساخته شد.

کلندرینگ چگونه انجام میشود؟

هنگامی که فرآیندهای مرطوب روی پارچه انجام میشود، پارچه

درخشندگی خود را از دست داده و چروک میشود. برای جبران این مشکل، کلندرینگ انجام

میشود.

3 عنصر اصلی کلندرینگ:

1. فشار سنگین

2. درجه حرارت بالا

3. درجه رطوبت مناسب

رطوبت دهی را به 3 روش میتوان انجام داد:

1. مرطوب کردن توسط برسها

2. مرطوب کردن با استفاده از اسپری به روش پاشش

3. با استفاده از بخار

عواملی که بر اثر ناشی از کلندرینگ تأثیر میگذارند:

1. فشار غلتکها: هر چه ناحیهای که پارچه عبور میکند فشار بیشتری

داشته باشد، تاثیر کلندر روی لایه بیشتر میشود. این افزایش فشار میتواند در اثر

افزایش مناطق فشار یا افزایش غلتکها باشد.

2. فشار خط: هرچه فشار خط بالاتر باشد، اثر فشرده سازی در

ناحیۀ فشار قویتر است در نتیجه اثر انتقال بهتر صورت میگیرد. اما باید به این

نکته اشاره کرد که بهبود اثر تا یک جایی امکان پذیر است و از آن به بعد، اثر کلندرینگ

افزایش نمی یابد بلکه باعث کاهش مقاومت مکانیکی لایه نیز میشود.

3. سرعت: هرچه سرعت عمومی افزایش یابد،

اثر کلندرکاهش مییابد.

4. آب: هنگامی که حجم آب داخل غلتک کلندر افزایش مییابد،

انعطاف پذیری نیز افزایش مییابد و فشار باعث افزایش براقیت و شفافیت لایه میشود

اما زمانیکه فشار ناشی از آب بیش از اندازه زیاد شود، لایه به شدت فشرده شده و

شفافیت به شدت افزایش مییابد تاجاییکه صفحه تاریک به نظر میرسد؛ که به آن پدیده

سیاه گفته میشود. بنابراین، حجم محتوای آب به طور کلی باید حدود 6-8٪ کنترل شود.

5. دما: هر چه دمای ناحیه فشار بالاتر باشد، تغییر شکل پلاستیکی

صفحه جهت کلندرینگ بهتر، مطلوبتر میشود.

6. نوع غلتک کلندری: در تکنولوژی استفاده از کلندرهای نرم با استفاده

از غلتکهای الاستیک، ناهمواریهای سطحی کامل از بین میرود به طوریکه سطح غلتک

آهنی و لایه کاملا در تماس باهم قرار میگیرند و سطح لایه به آرامی شروع به نرم

شدن میکند.

7. خواص لایه: به طور کلی لایههایی که تحت فرایند

کلندرینگ قرار میگیرند نرم و پلاستیکی هستند و این ویژگی باعث میشود که به راحتی

در ناحیۀ فشار بتوانیم تاثیر کلندرینگ را بهبود بخشید.

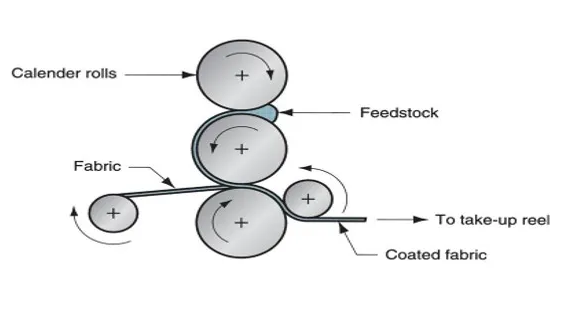

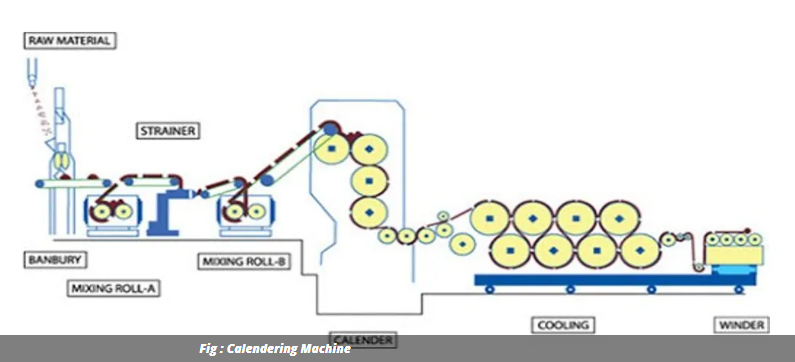

ساز و کار ماشینآلات کلندری

1-

دستگاه کلندری از دو یا چند غلتک عظیم تشکیل شده است که با فشار هیدرولیکی یا

پنوماتیکی فشرده شده و دمای بالایی دارند.

2-

مهم ترین عامل در طراحی کلندرها، ترکیب و چیدمان غلتکها و ویژگیهای سطحی این

غلتکها است

3-

یک غلتک به عنوان غلتک الگو در نظر گرفته میشود و وظیفۀ تکمیل ظاهر پارچه را

بر عهده دارد.

4-

غلتک دیگر "بادامک" نامیده میشود و برای حمل پارچه از طریق m/c استفاده

میشود. تعداد بادامکها میتواند بین 2-7 متغیر باشد.

5-

به طور معمول تعداد بادامکها 3، 5، 7 است که رایج ترین آنها کلندر 3 بادامکی

است. تعداد بادامکها برای پارچههای سنگین یا جوت بیشتر است.

6-

از دو نوع بادامک میتوان استفاده کرد:

الف. متالیک

(سیم فلزی 1/2 اینچی روی بادامک)

ب. مواد

فشرده (لاستیک 1/2 اینچی یا چرم مصنوعی روی بادامک)

7-

بادامکهای فلزی و فشرده باید یکی پس از دیگری روی هم قرار گیرند، در غیر این

صورت پارچه باید بریده شود.

8-

بسیاری از کلندرهای مدرن ممکن است از پوشش ضخیم ترموپلاستیک ساخته شوند که جنس

این پوششها معمولاً نایلون است.

9-

غلتکهایی با پوشش نایلونی کمتر در معرض آسیب ناشی از گرهها، درزها و چینها قرار

میگیرند.

10-

غلتک های پوشانده شده با نایلون 6 اغلب باعث میشوند تا

اثرات مورد نیاز در سطح تماس کمتر هم به دست آید بنابراین تعداد کلی بادامکها

کاهش مییابد.

11-

بادامکهای فلزی باید با حرکت مثبت توسط چرخ دنده چرخانده شوند تا از لغزش

جلوگیری کنند اما بادامکهایی گه از مواد فشرده تشکیل شده است باید با تماس سطحی

چرخانده شود.

نتیجه:

کلندرینگ دقیقا برای پارچههای بافته شدهی تاری پودی استفاده

میشود. کلندرینگ یک تکنیک حرارتی مکانیکی است که شامل استفاده از گرما و فشار

مکانیکی بدون نیاز به مواد شیمیایی است. روش کلندری برای منسوجات با هدف ایجاد

ظاهری زیبا و زیر دستی صاف استفاده میشود. کلندرینگ نوعی روش صاف کردن مکانیکی است

که برای «فرایند تکمیل» پارچهها یا لایههای بیبافت به منظور ایجاد جلوهای خاص

استفاده میشود. مثل صاف کردن، درخشندگی، جلا دادن، فشردهسازی، شراینرینگ، تکسچرایزینگ،

صافکردن و سایر طرحهای برجسته با عبور در عرض باز از بین دو غلتک درون خطی تحت

فشار.

استفاده از کلندر یک تکنیک ضروری و مهم در تکمیل پارچههایی با جنس لینن ریون،

پنبه و ابریشم است. برعکس، فیلامنتهای مصنوعی به تغییر شکل مکانیکی واکنش نشان میدهند،

اما برای حافظه فیزیکی و حرارتی الیاف به وجود گرما نیاز دارند. هدف کلندرینگ

استاندارد، صاف کردن نخ ها، نزدیک کردن لایههای در هم تنیده در پارچه، و ایجاد زیردستی

ابریشمی و صاف به پارچه است.

ترجمه: دپارتمان نساجی آرمان شیمی افروز

مرجع: textilestudycenter.com